工装夹具液压系统

一、什么是工装夹具液压系统?

工装夹具液压系统是指利用液压传动技术(以压力油为工作介质)来驱动夹具的执行元件(如液压缸),从而实现对工件的自动定位、支撑与夹紧的系统。它取代了传统的手动螺栓压板等方式,极大地提高了生产效率和自动化程度。

二、系统的核心组成部分

一个典型的工装夹具液压系统主要由以下部分组成:

-

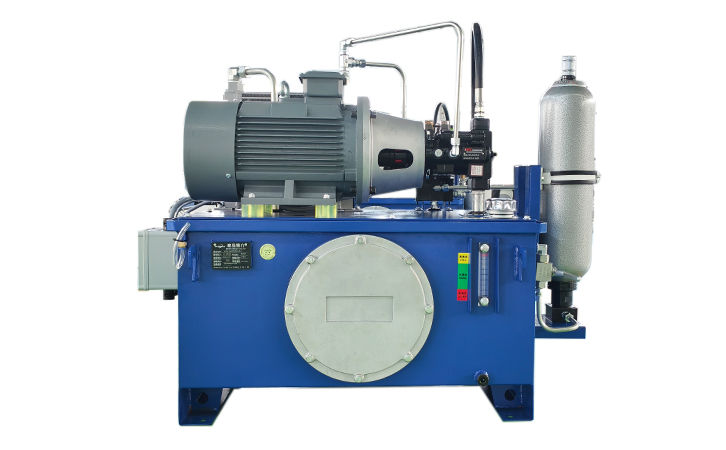

动力元件(液压泵站):

-

电机:提供原动力。

-

液压泵:将电机的机械能转换为液压油的压力能,是系统的心脏。

-

油箱:储存液压油,并起到散热、沉淀杂质、分离气泡的作用。

-

滤油器:保持液压油的清洁,是保证系统可靠性和寿命的关键。

-

-

控制元件(液压阀):

-

压力控制阀(溢流阀):设定系统最高工作压力,起安全保护作用。

-

方向控制阀(如电磁换向阀):控制油液的流动方向,从而控制液压缸的伸出(夹紧)和缩回(松开)。这是实现自动化循环的核心。

-

流量控制阀(节流阀):调节进入液压缸的流量,从而控制夹紧和松开的速度。

-

液压锁(液控单向阀):极其重要! 用于在夹紧后锁死液压缸的油路,即使在外力或系统压力波动的情况下,也能保持夹紧力不丢失,确保安全。

-

减压阀:当同一个系统需要不同的夹紧力时,为特定回路提供低于系统主压力的稳定压力。

-

-

执行元件:

-

液压缸:将液压能转换为直线运动的机械能,直接用于推拉夹紧机构。常见的有双作用缸(进出油口都可加压)和单作用缸(通常靠弹簧复位)。

-

液压卡盘/液压虎钳:集成了液压缸的专用夹具。

-

-

辅助元件:

-

油管与接头:连接各元件,输送液压油。

-

压力表:显示系统压力。

-

压力继电器:检测压力信号,当压力达到设定值时发出电信号给PLC或机床CNC,实现“夹紧完成”后才允许机床启动加工的互锁功能。

-

-

工作介质:

-

液压油:传递能量、润滑、冷却、防锈。

-

三、系统工作原理(工作循环)

以最简单的单缸系统为例,其工作流程如下:

-

启动:电机启动,带动液压泵工作,油液从油箱被吸出并加压。

-

卸荷:在未动作时,换向阀处于中位,泵输出的油液通过溢流阀(或换向阀中位)直接流回油箱,系统压力很低,节能并减少发热。

-

夹紧:PLC或人工按下“夹紧”按钮,电磁换向阀得电换向,压力油进入液压缸的无杆腔(活塞端),推动活塞杆伸出,驱动夹具夹紧工件。

-

保压锁紧:工件夹紧后,系统压力升高。液压锁自动锁死油路,防止油液回流。同时,压力继电器检测到压力达到设定值,发出信号告知机床“可以加工”。

-

加工:机床(如加工中心)进行切削、焊接等操作。

-

松开:加工完成后,PLC发出指令,电磁换向阀反向得电换向,压力油进入液压缸的有杆腔,并顶开液压锁,活塞杆缩回,夹具松开工件。

-

取下工件:操作人员取下已加工工件,放上待加工件,准备下一个循环。

四、主要优点

-

夹紧力大且稳定:液压传动易于产生极大的力,且运行平稳,无冲击。

-

易于实现自动化:与PLC、传感器等电控系统完美结合,是实现智能制造和柔性制造单元(FMC/FMS)的基础。

-

多点多力同步控制:一个泵站可以同时驱动数十甚至上百个夹紧点,并能通过减压阀精确控制不同位置的夹紧力。

-

结构紧凑:在输出相同功率的情况下,液压元件体积小、重量轻、布局灵活。

-

安全可靠:具有过载保护功能(溢流阀),并能通过液压锁实现长期可靠的保压。

五、应用场景

-

机械加工:加工中心、数控铣床、车床上的夹具(如四轴、五轴转台夹具、液压虎钳)。

-

焊接生产线:白车身焊装夹具,用于精确夹持钢板件。

-

装配线:在压装、铆接等工位提供压紧力。

-

检测工装:在测量时稳定固定工件。

六、设计注意事项

-

夹紧力计算:根据切削力、工件重量、惯性力等精确计算所需夹紧力,这是选择液压缸尺寸和系统压力的根本依据。

-

安全性第一:必须考虑失压(如停电、爆管)情况下的安全措施,通常采用弹簧夹紧、液压松开的回路(安全回路),保证动力中断时夹具仍处于夹紧状态,防止工件飞出。

-

节能与发热:对于夹紧后保压时间长的工况,应考虑使用蓄能器补保,或采用比例变量泵,减少电机长期高压溢流带来的能量损耗和油温升高。

-

维护性:系统应便于排气、测压、更换滤芯和维修。

七、常见故障与排查

-

夹紧无力:溢流阀压力设定过低、液压缸内漏、油泵效率下降。

-

无动作:电机不转、电磁阀线圈烧毁、换向阀阀芯卡死、压力油路堵塞。

-

动作缓慢:泵流量不足、滤油器堵塞、油液粘度过高。

-

保压不住:液压锁失效、液压缸密封圈损坏、油路接头泄漏。

总之,工装夹具液压系统是现代自动化生产中不可或缺的关键技术,它将传统的夹具升级为高效、精准、可靠的自动化设备核心部分。