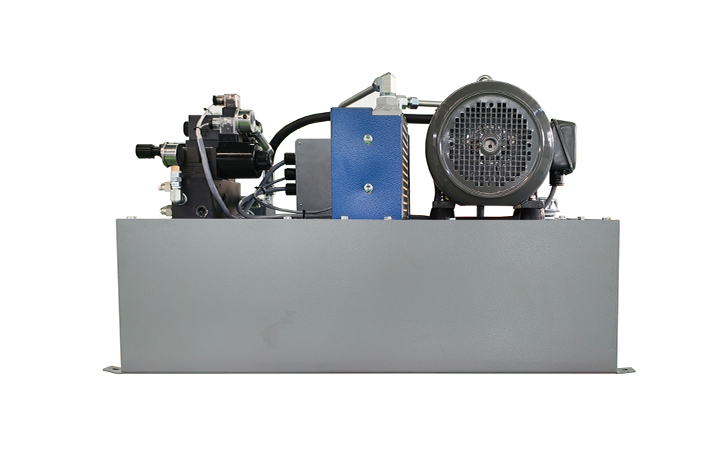

管端机液压站

文章目录[隐藏]

上海扬誉液压管端机液压站

一、 管端机液压站的主要功能

液压站(也称为液压泵站)是为管端机提供高压液压油,并驱动其各个执行机构(油缸、液压马达)按预定要求工作的动力单元。其主要功能可归纳为以下几点:

提供动力源:这是最基本的功能。液压站通过电机驱动液压泵,将电能转换为液压能(压力、流量),为管端机的所有液压动作提供强劲、稳定的动力。例如:

驱动主油缸:提供巨大的夹紧力以牢固固定管材。

驱动进给油缸:控制刀具的平稳、精确前进和后退。

驱动辅助油缸:完成上料、下料、定位等动作。

实现精确控制:

压力控制:通过溢流阀、比例压力阀等,精确设定和调节系统及各支路的压力。这对于保证夹紧力适中(既不打滑又不损伤管材)、加工力稳定至关重要。

速度控制:通过节流阀、比例流量阀或变量泵,无级调节各执行机构的工作速度。例如,控制刀具的工进速度(慢速以保证加工质量)和快进/快退速度(快速以提高效率)。

位置控制:配合位移传感器,可以实现油缸的精确位置控制,确保加工深度和位置的准确性。

顺序动作控制:管端机的加工过程是一系列有序的动作组合(如:夹紧 → 快进 → 工进 → 保压 → 快退 → 松开)。液压站通过液压阀块、插装阀及PLC电控系统,精确地控制这些动作按 预设逻辑顺序执行,确保自动化生产的顺利进行。

安全保护与系统维护:

安全保护:设有过载保护(通过溢流阀)、紧急停机、油温过高、油位过低、滤油器堵塞等报警和保护功能,保障设备和操作人员安全。

系统维护:通过油箱、滤油器、冷却器、加热器等元件,保持液压油的清洁度、合适的温度和粘度,延长液压元件寿命,保证系统长期稳定运行。

二、 管端机液压站的核心特点

由于其应用场景(重载、高精度、连续生产)的特殊性,管端机液压站相比普通液压站具有以下显著特点:

高压力与大流量:

管端加工需要巨大的推力(尤其是大管径厚壁管),因此液压站通常设计为高压系统(工作压力常在21MPa以上,甚至更高)。为了满足快速空行程的要求,提高节拍,系统也需具备大流量输出能力。常采用高低压双泵或变量泵系统,在需要大流量低压力时(快进快退)双泵合流或变量泵大排量,在需要小流量高压力时(工进)单泵供油或变量泵小排量,以实现节能。

高可靠性与稳定性:

管端机常用于石油、天然气等关键行业,要求设备能24小时连续稳定运行。因此,液压站的核心元件(泵、阀、密封件)均选用国际知名品牌的高质量产品。

系统设计冗余度高,关键回路有安全保护,避免单点失效导致全线停机。

优异的控制精度:

现代高端管端机液压站普遍采用电液比例技术甚至伺服控制技术。通过比例阀/伺服阀接收PLC的电信号,实现对压力、流量的连续、精确的比例控制。

这使得加工过程非常平稳,避免了冲击,大大提高了加工出的管端尺寸精度和表面光洁度。

良好的冷却与过滤能力:

由于系统压力高、功率大,产生的热量也多。液压站通常配备强制风冷或水冷式油冷却器,确保油温始终处于最佳工作范围(通常40-60°C),保证油液粘度和系统效率。

极高的过滤精度(NAS 7-9级或更高)。微米级的高压管路过滤器能有效清除油中杂质,保护精密的液压元件(特别是比例阀和伺服阀)免受磨损,延长系统寿命。

智能化与集成化:

现代液压站与PLC、HMI(人机界面) 紧密结合。操作员可以通过触摸屏实时监控系统压力、油温、液位、报警信息等所有参数,并可方便地调整压力、速度等工艺参数。

液压阀块采用高度集成化设计,结构紧凑,减少了管路连接,降低了泄漏点和振动噪音,提高了可靠性。

节能环保:

越来越多的设计采用变量泵、蓄能器等节能方案。变量泵根据负载需求提供流量,避免了定量泵+溢流阀的高能耗节流损失。蓄能器可在短时间内提供大流量,辅助泵组工作,允许选用更小功率的电机和泵,达到节能降耗的目的。

管端机液压站远不止一个简单的油泵,它是一个集动力提供、精确控制、顺序逻辑、安全保护、状态监测于一体的高度复杂的机电液一体化系统。其高压大流量、高可靠性、高精度、智能温控与过滤等特点,共同确保了管端机能够高效、高质量、高稳定地完成对管材端部的精密加工任务,是现代化钢管生产线上不可或缺的关键组成部分。